金属材料の選び方や種類に悩んでいませんか?初心者の方が直面する「どの金属材料を選べばよいか」という疑問にお応えします。この記事では、金属加工の種類とその特性をわかりやすく解説し、どの材料がどの用途に最適かを紹介します。金属材料の選定に役立つ具体的なポイントや実践的なアドバイスを提供し、正しい選択ができるようサポートします。記事を読めば、金属加工における材料選びが一段とスムーズになります。

金属材料の基礎知識

金属材料とは?

金属材料は、強度や耐久性を持ち、様々な用途に使われる物質です。主な金属材料には鉄、アルミニウム、銅、チタンがあります。鉄は非常に強く、建材や機械部品に使われます。アルミニウムは軽量で加工しやすく、航空機や自動車に広く使われます。銅は優れた導電性を持ち、電気配線や電子機器に最適です。チタンは耐腐食性が高く、医療用インプラントや高級品に利用されます。これらの金属材料を理解することで、用途に合わせた適切な選択が可能になります。

金属の主要な分類とその特徴

金属は大きく分けて「鉄鋼」、「非鉄金属」、「特殊金属」の3つに分類されます。鉄鋼は鉄を基にした材料で、強度が高く、建材や機械部品に使用されます。中でも「炭素鋼」は安価で加工しやすく、「ステンレス鋼」は耐腐食性が優れています。非鉄金属にはアルミニウム、銅などがあり、アルミニウムは軽量で加工が簡単で、銅は優れた導電性があります。特殊金属にはチタンやマグネシウムがあり、チタンは耐腐食性と強度が高く、医療や航空機に用いられます。各分類の特徴を理解すると、用途に応じた選定が容易になります。

主要な金属材料の種類

鉄鋼材料

鉄鋼材料は、鉄を基にした金属で、強度と耐久性に優れています。主に「炭素鋼」、「合金鋼」、「ステンレス鋼」の3種類があります。

炭素鋼

炭素鋼は、鉄に炭素を加えた金属で、強度が高くてコストが低いのが特徴です。炭素の含有量によって「低炭素鋼」、「中炭素鋼」、「高炭素鋼」に分類されます。低炭素鋼は柔軟性があり、加工しやすく、構造物や自動車部品に使われます。中炭素鋼は強度と硬度のバランスが良く、機械部品や工具に適しています。高炭素鋼は非常に硬く、耐摩耗性が高いため、刃物やバネに使用されます。炭素鋼の選択は、要求される強度や加工性に応じて決めると良いでしょう。

合金鋼

合金鋼は、鉄に他の元素を加えて特性を改良した鋼です。合金成分としては、クロム、ニッケル、モリブデンなどが一般的です。クロムを加えた「クロム鋼」は耐摩耗性と硬度が高く、工具や機械部品に使用されます。ニッケルを含む「ニッケル鋼」は耐衝撃性があり、構造物や自動車部品に適しています。モリブデンを添加した「モリブデン鋼」は耐熱性が優れ、高温環境での使用に向いています。合金鋼は用途に応じて特性を最適化できるため、必要な機能に合わせた選定が重要です。

ステンレス鋼

ステンレス鋼は、鉄にクロムを加えて耐腐食性を高めた鋼です。クロムの含有量が10.5%以上で、酸化や錆に強い特性があります。主要な種類には「オーステナイト系」、「フェライト系」、「マルテンサイト系」の3つがあります。オーステナイト系は、耐食性と耐熱性に優れ、食品加工や医療機器に使われます。フェライト系は、磁性があり、強度と耐腐食性を兼ね備えており、建材や家庭用品に適しています。マルテンサイト系は硬度が高く、刃物や工具に利用されます。ステンレス鋼は耐腐食性が高いため、多くの厳しい環境下でも安心して使用できます。

アルミニウム材料

アルミニウム材料は軽量で、加工しやすい金属です。主に「純アルミニウム」と「アルミニウム合金」に分かれます。アルミニウムは加工しやすく、軽量で耐腐食性もあるため、広範な用途で重宝されています。

純アルミニウム

純アルミニウムは、アルミニウムの含有率が99%以上の金属で、非常に軽量です。加工が容易で、成形性が良いため、さまざまな形状に加工できます。耐腐食性が高く、空気や水分からの腐食を防ぐため、化学工業や食品加工に多く使用されます。ただし、強度は他のアルミニウム合金よりも低いため、重い荷物や構造物には不向きです。純アルミニウムは、電気伝導性が良好で、電気部品や熱交換器にも利用されます。軽量で耐腐食性に優れるため、幅広い分野で活躍しています。

アルミニウム合金

アルミニウム合金は、純アルミニウムに他の元素を加えて特性を改善した材料です。主に「鋳造合金」と「押出し合金」に分かれます。鋳造合金は、鋳造プロセスで用いられ、複雑な形状の部品に適しています。押出し合金は、押出し加工により長尺部品が作られ、構造部材やフレームに使用されます。合金成分には、銅、マグネシウム、シリコンなどがあり、それぞれ強度や耐食性を向上させます。銅を含む合金は高強度で、航空機や自動車部品に使われます。マグネシウムを含む合金は軽量で、構造材やスポーツ用品に適しています。アルミニウム合金は、強度と軽量性を兼ね備え、多くの産業で利用されています。

銅材料

銅材料は、優れた導電性と耐腐食性を持つ金属です。銅材料は、電気伝導性の高さから電気機器や配線に重宝され、耐腐食性からは水道管などに使われています。多様な特性を活かし、さまざまな用途で使用されます。

純銅

純銅は、非常に高い導電性を持ち、電気配線に最適な材料です。柔らかく、延性があり、加工が容易で、多様な形状に成形できます。耐腐食性があり、酸やアルカリにも強く、化学工業や水道管に使われます。熱伝導性も優れており、熱交換器や冷却装置に利用されます。純銅は比較的柔らかいため、高い強度が求められる用途には不向きですが、その優れた電気的・熱的特性から、多くの電子機器や電力設備に重宝されています。純銅の特性を理解することで、適切な用途に活用できます。

銅合金

銅合金は、銅に他の元素を加えて特性を強化した金属です。主な銅合金には「黄銅」と「青銅」があります。黄銅は銅と亜鉛の合金で、強度が高く、耐摩耗性があり、機械部品や装飾品に使われます。青銅は銅とスズの合金で、耐腐食性と耐摩耗性が優れており、船舶部品や工具に適しています。銅合金は、純銅に比べて硬度や耐久性が向上し、多様な用途に対応できます。これらの合金は、電気機器や機械部品、装飾品などで使用され、特性に応じた材料選びが重要です。

チタン材料

チタン材料は、優れた強度と軽量性を持つ金属です。特に耐腐食性が高く、海水や化学薬品に強いため、厳しい環境下でも使用できます。主に「純チタン」と「チタン合金」に分かれます。純チタンは、軽量でありながら強度が高く、医療用インプラントや航空機部品に利用されます。チタン合金は、アルミニウムやバナジウムを添加し、さらに強度や耐熱性を向上させています。これにより、航空宇宙産業や高温環境での部品に最適です。チタンは加工が難しいですが、その高い性能から、高度な用途で重宝されています。

ニッケル材料

ニッケル材料は、高い耐腐食性と耐熱性を持つ金属です。主に「純ニッケル」と「ニッケル合金」に分かれます。純ニッケルは、耐食性が優れており、化学工業や電気接点に使用されます。ニッケル合金は、クロムや鉄などを加えて、特性を強化しています。たとえば、ニッケルクロム合金は高温環境に強く、熱電対やガスタービン部品に使われます。また、ニッケル鉄合金は磁性があり、電磁コアや電子部品に利用されます。ニッケル材料は、高い耐久性から多様な産業で重宝されています。

その他の特殊金属材料(例:マグネシウム、タンタル)

特殊金属材料には、特有の特性を持ち、特定の用途に使用される金属があります。マグネシウムは、非常に軽量で、強度対重量比が高い金属です。主に航空機や自動車部品に使われ、軽量化に寄与しますが、耐腐食性が低いため、適切な処理が必要です。タンタルは、非常に高い耐腐食性と耐熱性を持ち、電子機器や高温環境で使用されます。高融点で安定した特性を持つため、半導体製造や医療機器にも利用されています。これらの特殊金属は、高度な性能を求められる分野で重宝されています。

金属材料の特性と用途

金属材料の特性は、用途に大きく影響します。それぞれの金属材料は、特性を理解し、用途に応じて選定することが重要です。

強度と硬度

強度は材料が力に耐える能力を示し、高い強度を持つ金属は重い荷物や圧力に耐えます。例えば、鉄鋼やチタンは強度が高く、構造物や航空機部品に適しています。一方、硬度は材料の表面が傷や摩耗に対する抵抗力を示します。硬度が高い金属は、刃物や工具に使われ、摩耗に強いです。例えば、高炭素鋼や硬化処理された合金がこれに該当します。強度と硬度を理解し、適切な金属材料を選ぶことで、目的に合った性能を得ることができます。

耐腐食性と耐熱性

耐腐食性は、金属が酸化や化学反応に対する抵抗力を示します。例えば、ステンレス鋼やチタンは、湿気や化学物質に強く、食品加工や化学機器に使われます。耐熱性は、高温での物理的・化学的安定性を示し、高温でも性能を維持します。例えば、ニッケル合金やタングステンは、熱交換器やガスタービン部品に使用されます。これらの特性を理解することで、使用環境に適した金属材料を選ぶことができます。

軽量性と加工性

軽量性と加工性は、金属材料選びの重要な要素です。軽量性は、材料の密度が低く、重量が軽いことを示します。例えば、アルミニウムは軽量で、航空機や自動車部品に使用されます。加工性は、材料が切断、曲げ、成形しやすいことを指し、加工が簡単でコストが低く抑えられます。アルミニウムや銅は加工性が高く、複雑な形状の部品に適しています。これらの特性を理解することで、目的に合った材料選びができ、効率的な製品設計と製造が可能になります。

特殊な用途に適した材料(例:航空機、医療機器)

特殊な用途には、特別な特性を持つ材料が求められます。航空機には、軽量で強度が高いチタンやアルミニウム合金が使われ、燃料効率や耐久性が向上します。医療機器には、生体適合性があり、耐腐食性の高いステンレス鋼やチタンが用いられ、手術器具やインプラントに最適です。これらの材料は、使用環境に応じて選定され、性能と安全性が確保されています。特殊な用途に適した材料を理解することで、高性能な製品の設計と製造が可能になります。

用途に応じた金属材料の選定方法

用途に応じた金属材料の選定は、性能を最大限に引き出すために重要です。まず、求められる特性(強度、耐腐食性、耐熱性など)を明確にし、それに合った材料を選びます。例えば、構造物には高強度の鉄鋼を、電子機器には優れた導電性を持つ銅を使用します。また、加工性やコストも考慮し、加工が容易でコスト効率が良い材料を選ぶことも大切です。材料の特性を理解し、適切な選定を行うことで、効率的で高品質な製品の設計と製造が可能になります。

機械部品に最適な金属材料

機械部品には、高い強度と耐摩耗性が求められます。鉄鋼や合金鋼は、耐久性が高く、機械的負荷に耐えるため、ギアやシャフトに適しています。さらに、加工性やコストも考慮する必要があります。アルミニウム合金は軽量で加工しやすく、自動車部品や航空機部品に利用されます。ステンレス鋼は耐腐食性が高く、過酷な環境でも安心して使用できます。これらの材料を正しく選定し、適切な加工を施すことで、機械部品の性能と耐久性を最大限に引き出すことができます。

建築材料としての金属材料

建築材料としての金属材料は、強度と耐久性が重要です。鉄鋼は、高い強度と耐荷重性を持ち、ビルの骨組みや橋梁に使用されます。ステンレス鋼は耐腐食性が高く、外装材や装飾に適しています。また、アルミニウムは軽量で加工が容易なため、サッシや屋根材に利用されます。これらの金属材料は、耐久性や美観を兼ね備えた建築物の設計に欠かせません。適切な材料選定により、長期間にわたり安定した性能を提供します。

電子機器に使用する金属材料

電子機器には、高い導電性と耐腐食性が求められます。銅は優れた導電性を持ち、配線やコネクタに使用されます。アルミニウムは軽量で放熱性が良く、冷却部品やケースに適しています。さらに、ニッケルは耐腐食性が高く、電気接点や基板に利用されます。これらの金属材料は、電子機器の性能と信頼性を維持するために重要です。適切な材料選定により、安定した動作と長寿命を実現できます。

金属材料の価格と入手方法

金属材料の価格の決定要因

金属材料の価格は、複数の要因によって決まります。まず、原材料費が価格に大きく影響します。鉄鉱石やアルミナの価格変動が直接反映されます。次に、加工コストも重要です。精密加工や特別な処理が必要な場合、価格が上がります。さらに、供給と需要のバランスも価格に影響を与えます。需要が高いと価格が上昇し、供給が過剰だと価格が下がる傾向があります。輸送費や関税も価格に加わるため、これらの要因を考慮して予算を立てることが大切です。

主な金属材料の価格帯

主な金属材料の価格帯は、種類や品質によって異なります。鉄鋼は比較的安価で、一般的な建材や機械部品に使用されます。アルミニウムも手頃で、軽量部品やパネルに適しています。銅は高導電性があり、電気機器に使われますが、価格は中程度から高めです。ステンレス鋼は耐腐食性が高く、食品加工や医療機器に使われますが、価格は高めです。チタンや特殊合金はさらに高価で、航空機や医療用インプラントに使用されます。価格は市場動向や原材料費によって変動します。

購入先と調達方法

金属材料の購入先と調達方法は、効率的な調達に重要です。まず、直接材料メーカーから購入する方法があります。これにより、品質の確認や価格交渉が可能です。次に、商社や流通業者を通じて購入する方法もあります。商社は在庫が豊富で、迅速な納品が期待できます。また、オンラインでの金属材料販売サイトも便利です。価格比較や注文が簡単にできるため、特に小ロットの購入に適しています。調達先を選ぶ際は、納期、コスト、品質のバランスを考慮することが重要です。

金属材料の加工方法と加工性

金属材料の加工方法と加工性は、製品の品質とコストに影響します。加工方法には、切削、溶接、鍛造、鋳造などがあります。加工性は、材料の硬さや靭性によって異なります。材料ごとの加工特性を理解し、適切な加工方法を選ぶことで、効率的に高品質な製品を製造できます。

一般的な金属加工方法

切削加工

切削加工は、金属を削り取って形状を作る方法です。主に旋盤、フライス盤、ドリルなどの機械を使用します。旋盤は円形の部品を削るのに適し、フライス盤は平面や複雑な形状の加工が得意です。ドリルは穴あけに使用されます。切削加工の利点は、高精度で寸法が正確に出せる点です。また、ほとんどの金属材料に対応でき、部品の表面仕上げが良好になります。材料の硬さや加工条件によっては、工具の選定や加工速度を調整する必要があります。切削加工は、精密な部品や高品質な仕上がりが求められる場面に最適です。

溶接

溶接は、金属部品を高温で接合する加工方法です。主にアーク溶接、TIG溶接、MIG溶接などの技術があります。アーク溶接は、高電圧のアークで金属を溶かして接合し、強力で広く利用されています。TIG溶接は、精密な作業に適しており、薄い材料や高品質な仕上げに向いています。MIG溶接は、連続的に溶接が行え、速度が速いのが特徴です。溶接は、構造物や機械部品の強度を高めるのに効果的ですが、適切な技術と材料選定が重要です。溶接後は、冷却や後処理が必要な場合もあります。各種溶接方法を理解し、用途に応じて選ぶことが、良好な接合部を作るために重要です。

圧延と鍛造

圧延と鍛造は、金属を形状に加工する代表的な方法です。圧延は、金属をローラーで圧縮して薄く延ばす技術です。これにより、板材や帯鋼を作成します。圧延は連続的な生産が可能で、大量生産に向いています。鍛造は、金属を高温で加熱し、ハンマーやプレスで叩いて形状を変える方法です。鍛造は強度が高く、特に強度や耐久性が必要な部品に適しています。圧延は均一な厚さで大量生産に、鍛造は高強度と精密な形状が求められる部品に使われます。これらの方法を使い分けることで、さまざまな用途に対応できます。

加工の難易度と材料選定

加工の難易度は、材料の特性によって大きく変わります。例えば、鉄鋼やアルミニウムは比較的加工しやすく、機械加工や溶接が容易です。一方、ステンレス鋼やチタンは硬く、加工が難しく、特殊な工具や条件が必要です。材料選定の際は、加工の難易度を考慮し、適切な材料を選ぶことが重要です。加工が難しい材料は、工具の摩耗が激しくなるため、コストや加工時間が増加します。逆に、加工しやすい材料を選ぶことで、効率的に高品質な部品を製造できます。材料の特性を理解し、加工方法に合わせた選定を行うことで、最適な製品を作ることができます。

加工後の品質管理

加工後の品質管理は、製品の信頼性を確保するために重要です。まず、寸法検査を行い、部品が設計通りのサイズに仕上がっているか確認します。次に、表面の仕上げや傷、腐食の有無をチェックし、外観の品質を確保します。さらに、材料の硬度や強度を測定し、性能が基準を満たしているかを確認します。場合によっては、NDT(非破壊検査)で内部欠陥を調べることもあります。これらの検査により、不良品の出荷を防ぎ、製品の品質を維持できます。適切な品質管理を行うことで、顧客満足度を高め、製品の信頼性を確保できます。

金属材料の品質管理と試験方法

金属材料の品質管理は、製品の信頼性を高め、顧客の要求に応えるために欠かせません。適切な試験方法と管理プロセスを導入することで、高品質な製品を維持できます。

品質管理の基準と規格

品質管理の基準と規格は、金属材料の一貫した品質を確保するために重要です。国際規格のISOやJISは、材料の品質を評価するための標準を提供します。例えば、ISO 9001は品質管理システムの要求事項を示し、全体的なプロセスの改善を促進します。材料に対しては、特定の規格が強度や硬度、耐腐食性などの要件を定めています。これにより、製品が設計通りの性能を持つことを確認できます。規格に基づいた品質管理は、製品の信頼性と顧客満足度を高めるための鍵となります。規格を遵守することで、品質の維持と向上が図れます。

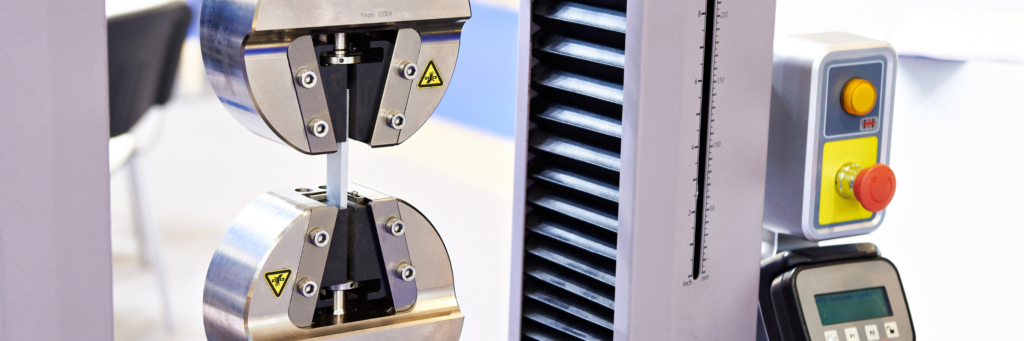

主な試験方法(例:引張試験、硬度試験)

金属材料の品質を確認するためには、いくつかの試験方法があります。引張試験は、材料に引っ張り力を加え、どれだけ伸びるかや破断点を測定します。これにより、材料の強度や延性を評価できます。硬度試験は、材料の硬さを測るもので、主にビッカース、ロックウェル、ブリネルなどの方法があります。硬度試験により、材料の耐摩耗性や耐衝撃性を確認できます。これらの試験は、材料が設計仕様に適しているかを判断するために重要です。正確な試験を行うことで、高品質な製品を保証できます。

試験結果の解釈と適用

試験結果の解釈は、材料の性能を正しく評価するために重要です。引張試験の結果では、引張強さや伸び率を確認し、材料が要求される強度を満たしているか評価します。硬度試験の結果では、硬さの数値を確認し、材料の耐摩耗性や加工のしやすさを判断します。これらのデータを基に、材料が使用目的に適しているかを判断します。例えば、引張強さが不足している場合は、強度を向上させるための材料変更を検討します。試験結果を適切に解釈し、設計や工程に反映させることで、製品の信頼性と性能を確保できます。

まとめと実践的アドバイス

金属材料選びのポイント

金属材料の選定は、製品の品質に直接影響します。材料の特性を理解し、用途に応じた選定が重要です。強度や耐腐食性などの特性を把握し、適切な加工方法を選ぶことで、品質が向上します。加工後は、品質管理を徹底し、試験結果を正しく解釈して製品の信頼性を確保しましょう。初めての場合は、基準や規格を確認し、信頼できるサプライヤーから材料を調達することも大切です。実践を通じて経験を積み、問題解決能力を高めることで、より良い製品作りが可能になります。

最適な材料を選定するためのチェックリスト

最適な金属材料を選ぶためには、以下のポイントを確認しましょう。まず、使用環境に適した材料か確認します。耐腐食性や耐熱性が求められる場合、その特性を満たしているかを調べます。次に、材料の強度や硬度が設計要求に合致するか確認します。加工の難易度もチェックし、加工しやすい材料を選ぶことが重要です。さらに、材料の価格や入手の容易さも考慮し、コストと供給リスクを評価します。これらの要素を総合的に判断し、最適な材料を選定することで、製品の品質と性能を高めることができます。