フライス加工や旋盤加工、熱処理などを行ったあと最後に表面を仕上げるために用いられる研削加工。身近なものあれば、紙やすりなどは皆さんも一度は使用したことがあると思います。紙やすりよりももっと効率よく、均等に仕上げるために研削盤と呼ばれる機械を使って行われる加工が研削加工です。

本記事では、研削加工の基礎知識と種類や目的などを詳しく解説していきます。金属加工の業界では広く使われる加工方法ですので、ぜひ覚えていってください。

研削加工とは

研削加工は研削盤と呼ばれる機械に研磨用の砥石を付けて高速で回転させ、加工物の表面を均一に仕上げる加工方法です。精密部品の仕上げによく使われる加工で、寸法精度がとても高いのが特徴です。切削加工では困難な高硬度素材の加工もできます。

研削加工の特徴

研削加工の特徴の一つは、精密加工が可能なことです。砥石を使って表面を削るため、高い精度が求められます。また、砥石は研ぎやすい性質があり、再利用が可能です。研削加工は表面の仕上げにも適しており、均一かつ滑らかな仕上がりが特徴です。

研削加工の種類と用途

研削加工の代表的な加工方法を6つご紹介します。

平面研削

平研(ひらけん)とも呼ばれる平面研削は、文字通り平面を削る加工方法です。被削材をテーブルに固定し、上から回転する研削砥石を当てることで平面に仕上げます。被削材のサイズも大きなものから小さなものまで、幅広く対応できます。

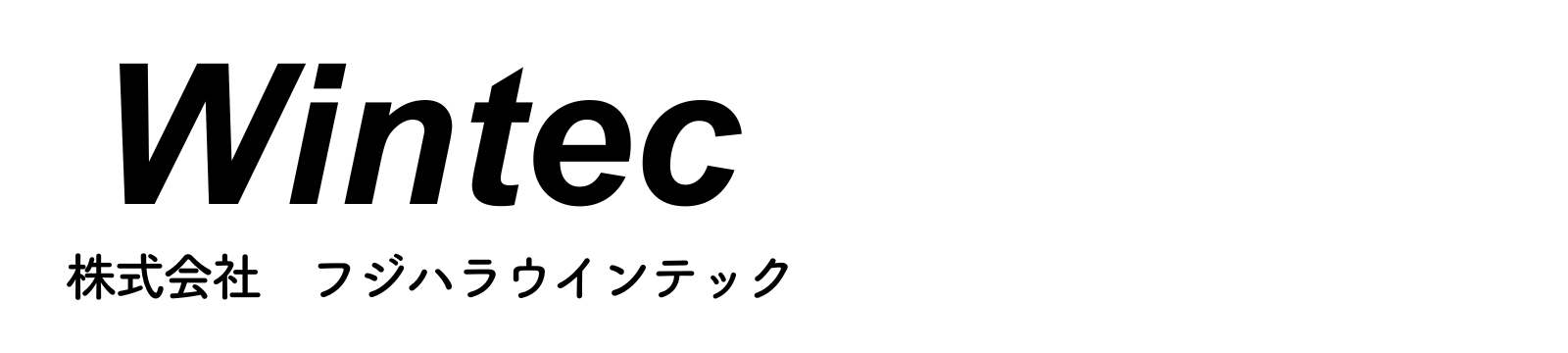

円筒研削

被削材と研削砥石の両方を回転させて加工するのが円筒研削です。円筒状の被削材に用いられる加工方法で、被削材を主軸台と心押台で挟み込んで固定し、被削材と研削砥石を回転させて被削材を研削します。被削材の形状によっては、固定する為に専用の治具(ジグ)が必要になる場合があります。

内面研削

円筒状の穴の内側を研削する方法で、内研(ないけん)、インターナルとも呼ばれています。被削材を回転させ、その内面に被削材と逆方向に回転する砥石を当てて加工します。被削材のサイズが大きく、回転が困難な場合は、砥石だけを回転させ、公転運動させるプラネタリ形という方法が用いられます。

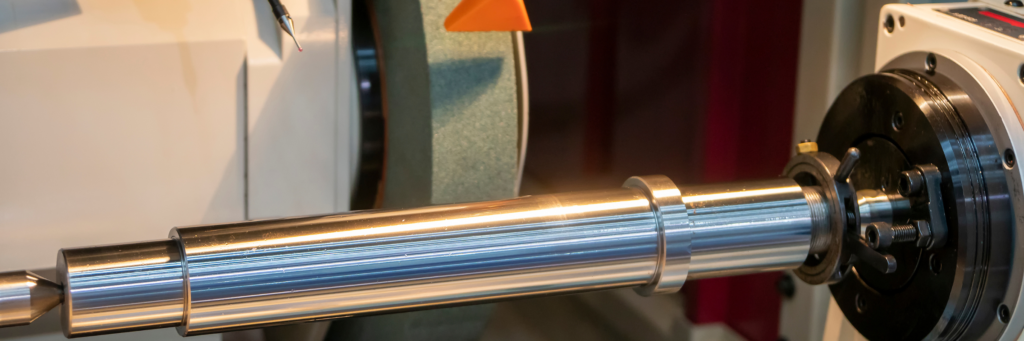

センタレス研削

センタレス研削は、円筒状の被削材の外周を研削する加工方法です。円筒研削とはちがい、被削材を主軸、心押台などで固定せずに、2つの砥石で挟むように支持して研削します。被削材を固定する必要がないため、大量生産に向いています。

プロファイル研削

あらかじめ加工したい形状の投影図に加工物を映し出し、手動またはプログラム制御で砥石を動かし、投影図の通りに研削する加工方法です。砥石は加工する形状によって様々ものが使われます。直線や曲線など、他の研削方法では不可能な形状を高精度に仕上げることができます。研削工具はプロファイル専用のダイヤモンドやCBNのホイールが使用されます。

電解研削

電解溶液の中でおこなう研削加工で、あらかじめ加工作った電極に電源を流し、電極の形状に沿って加工します。物理的に加工物を研削する方法とは異なり、加工速度が速いという特徴があるため、難削材の加工に使われることが多いでしょう。

研磨や切削との違い

研磨加工と切削加工、どちらも工具を用いて材料を少しずつ除去していく加工方法です。研磨加工、切削加工との違いについて解説します。

研磨加工との違い

研磨加工は、研削加工と同様に工作物の表面を少しずつ除去する除去加工の一種です。材料を表面から削り取っていくという点は共通していますが、研削加工のように寸法精度を出すための加工とは異なり、研磨加工は粒子によって工作物の表面をなめらかにするのが目的です。表面を鏡のように磨く場合は研削加工ではなく研磨加工が適しています。

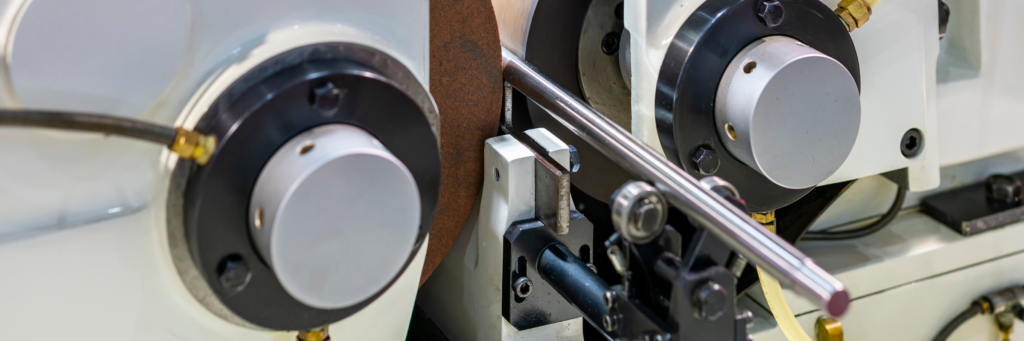

切削加工との違い

切削加工も、研削加工と同じ除去加工の一種です。旋盤、フライス盤、ボール盤などの機械を用いて金属材料を切り取り、目的の形状に成形する方法です。研削加工に比べて、切削加工のほうが切りくず量が多くなり、研削加工よりも短い時間で加工が可能です。しかし、加工精度は研削加工に劣ります。

研削加工のメリット、デメリット

研削加工のメリット

研削加工の一つのメリットは、高い精度での加工が可能なことです。素材の余分な部分を削り取り、精密な形状を作成できます。また、研削加工は表面仕上げにも適しており、美しい仕上がりが得られます。

研削加工のデメリット

一方、研削加工にはデメリットもあります。切削加工に比べて精密ですが、加工に時間がかかるためコストがあがることが欠点です。

研削加工時の注意点

目詰まり

目詰まりは、アルミニウムや銅などのやわらかい材料の加工時に起こりやすく、砥石に材料が詰まることで砥石の切れ味が悪くなる現象です。目詰まりが放置されると、加工精度、加工効率が低下する可能性があります。砥石の目詰まりを防ぐには、材質に応じて適切な工具(砥石)を選択することが重要です。

目つぶれ

目つぶれは、砥粒の刃の部分のみが削られて表面が平坦になり、砥石の切れ味が低下する現象です。摩擦面が広がり、ヤケやビビリが生じやすくなります。適切な砥石の選択や研削負荷を調整することが重要です。

目こぼれ

目こぼれは砥石の破損や経年劣化により、砥粒が砥石から離れて飛び散ることを指します。目こぼれが起こると砥石の切れ味が低下し、砥石の寿命も短くなります。適切な砥石の管理と定期的な交換が必要です。研削加工は、材料の性質や形状に応じて適切な砥石や加工条件を設定し、高品質な部品を生産するためには、熟練した技術と適切な管理が必要です。