切削工具は工作機械加工において欠かせない存在であり、加工精度や効率に大きな影響を与えます。その定義や役割、種類と特徴について詳しく紹介します。さらに、切削工具の材質や特徴、用途と選定基準、コーティングの種類や効果、摩耗とその対策まで、幅広い視点から解説していきます。切削工具の選定は、加工作業の成否に直結する重要な要素であり、適切な知識と情報が求められます。この記事を通じて、切削工具の世界を深堀りし、皆様がより正確で効果的な切削工具の選択や使用ができるようサポートできたらと思います。

切削工具とは?

切削工具は、金属やその他の材料を切削し、形状を整えたり、用途に応じた加工を行うための工具です。ここでは、切削工具の定義と役割、主な切削工具の種類と特徴、適用範囲と用途について解説します。

切削工具の定義と役割

切削工具は、加工対象の材料を削り取るための道具であり、金属加工や木工など多様な分野で使用されます。その役割は、工作機械による精密な加工から、ネジやバリの除去といった部分的な作業まで多岐にわたります。切削工具の使用により、加工精度や生産効率が大幅に向上します。

主な切削工具

今日では、多種多様な切削工具が存在します。フライス工具、ドリル、タップとダイス、リーマー、バイトなど、用途に応じた専門的な工具が使用されています。これらの工具は、それぞれの形状や材質、コーティング技術によって、特定の加工環境に最適化されています。

切削工具の種類と特徴

切削工具は、その形状や用途によってさまざまな種類に分類されます。例えば、フライス工具は平面を加工するのに適しており、ドリルは穴を開けるために使用されます。タップとダイスはネジの切り出しに用いられ、リーマーは穴の内径を仕上げるための工具です。バイトは旋盤での加工に欠かせません。

適用範囲と用途

切削工具は、金属加工、木工、プラスチック加工など幅広い分野で活用されています。各工具はその特性によって異なる適用範囲を持ち、例えばエンドミルは複雑な形状の切削に適し、ドリルは深穴加工が得意です。用途に応じた適切な工具の選定が、加工の成功に直結します。

切削工具の代表的な種類

切削工具にはさまざまな種類がありますが、その中でも代表的なものについて詳しく説明します。フライス工具、ドリル、タップとダイス、リーマー、バイトについて、それぞれの特徴と用途を見ていきましょう。

フライス工具

フライス工具は、工作機械であるフライス盤に取り付けて、材料の表面を加工するために使用されます。主に平面や溝の切削、さらには複雑な輪郭の加工にも適しています。フライス工具には様々な形状があり、切断部分の形状に応じて多種多様な加工が可能です。刃先の数や形状により、切削性能や仕上げの精度が大きく異なります。

ドリル

ドリルは穴を開けるための切削工具であり、マシニングセンタや旋盤、電動ドリルやボール盤に取り付けて使用されます。ドリルには様々なサイズと形状があり、一般的には螺旋状の刃を持つ螺旋ドリルが広く使われています。材料の種類や加工する穴の深さに応じて、ドリルの選定が重要です。また、高速鋼や超硬合金を材料とすることで、硬度の高い材料にも対応できます。

タップとダイス

タップとダイスは、ネジ山を切り出すための工具です。タップは内ネジを切るために使用され、ダイスは外ネジを切るために利用されます。それぞれの工具は、ねじのピッチや径に合わせた特定の形状を持ち、精密なねじ切り作業が可能です。特に機械部品の製造において、タップとダイスは欠かせない工具です。

リーマー

リーマーは、穴の内径を仕上げるための切削工具です。ドリルで開けた粗い穴を、リーマーで拡大し、正確な寸法と滑らかな内表面に仕上げます。リーマーには直線刃、螺旋刃などの種類があり、加工する材料や仕上げの精度によって使い分けられます。高精度な穴加工が求められる際に、リーマーは非常に有効です。

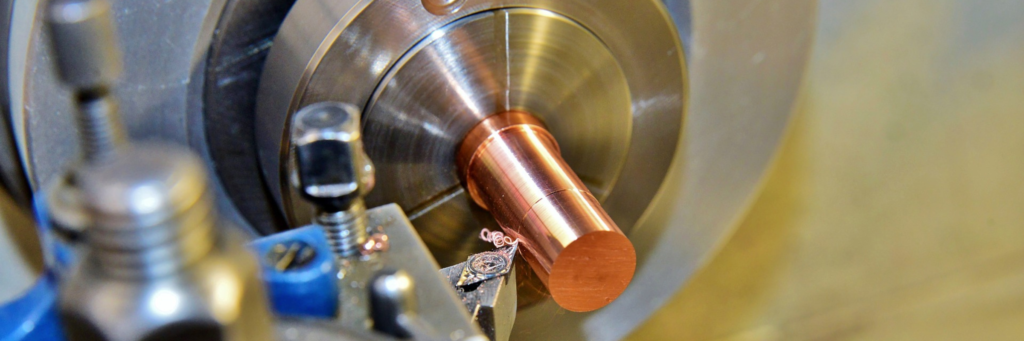

バイト

バイトは旋盤で使用される切削工具で、その用途は非常に広範にわたります。バイトは主に回転する材料に対して外径を削るために使われますが、内径の加工や、面取り、溝切りなど多様な加工に対応します。バイトの刃先形状や材質により、さまざまな加工条件下で性能を発揮します。

切削工具の材質と特徴について

切削工具の材質は、その性能や耐久性に大きな影響を与えます。ここでは、超硬合金、ハイス(高速鋼)、セラミック材質、コバルト含有材質、ダイヤモンド材質について解説します。

超硬合金

超硬合金は、耐摩耗性と硬度が非常に高い材料で、主に高精度が要求される加工や、硬度の高い材料の切削に使用されます。多くの超硬合金切削工具は、超硬合金の先端に異なるコーティングを施し、さらに耐久性と切削性能を向上させています。また、超硬合金はその硬度から非常に割れやすいため、注意深い取り扱いが求められます。

ハイス(高速度工具鋼)

ハイスは、耐摩耗性と耐衝撃性に優れたバランスの良い材質です。鋭い刃先を持ち、高速での切削作業に適しているため、ドリルやフライス工具などに広く使用されます。ハイスの特性により、鋼材の加工において高いパフォーマンスを発揮します。また、価格が比較的抑えられている点も魅力の一つです。

セラミック材質

セラミック材質の切削工具は、熱に強く、高温でも性能を維持できるため、高速切削が可能です。特に難削材と呼ばれる加工しにくい材料に対しても効果的に使用されます。セラミック切削工具は、非常に硬度が高いため、摩耗に強いが衝撃に弱いという特性を持ちます。このため、取り扱いや加工条件に注意が必要です。

コバルト含有材質

コバルト含有材質(コバルト合金)は、高温での切削性能が高く、耐摩耗性に優れています。特に、超硬合金ツールと高速度鋼ツールの中間的な特性を持ち、切削加工でも安定したパフォーマンスを発揮します。コバルト含有材質の切削工具は、鉄鋼材の加工において卓越した性能を示し、多くの製造業で使用されています。

ダイヤモンド材質

ダイヤモンド材質の切削工具は、その非常に高い硬度と耐摩耗性から、高精度な加工や硬度の高い材料の切削に最適です。ただし、非常に高価なため、使用される分野は限られています。ダイヤモンド工具は主に微細加工や鏡面仕上げに用いられ、高い加工品質を実現します。また、非鉄金属や非金属材料の加工にも適しています。

切削工具の用途と選定基準

切削工具の用途や選定は、加工対象や加工条件によって異なります。ここでは、エンドミル、ドリル、リーマー、タップ、バイトの用途と選定基準について説明します。

エンドミルの用途と選定

エンドミルは、フライス盤やマシニングセンタで使用される切削工具で、平面切削や溝切り、さらには複雑な形状を加工するのに適しています。エンドミルの選定では、先端の形状やシャンクのサイズ、材質などに注意が必要です。例えば、鉄鋼材の加工には超硬エンドミル、アルミニウム加工にはアルミ専用エンドミルが推奨されます。

ドリルの用途と選定

ドリルは、穴を開けるための工具で、電動ドリルやボール盤に取り付けて使用します。ドリルの選定では、加工する材料の硬度や穴の直径、深さに応じた工具を選ぶことが重要です。一般的には、ハイスのドリルが多く使用されますが、耐久性が求められる場合には超硬合金のドリルが適しています。

リーマーの用途と選定

リーマーは、穴の内径を仕上げるための工具で、ドリルで開けた粗い穴を正確な寸法と滑らかな内表面に仕上げます。リーマーの選定では、求められる加工精度に応じた刃の形状や材質を選ぶことが重要です。また、加工する材料によってもリーマーの種類を適切に選定することが必要です。

タップの選定

タップツールは、内ネジを切るための工具です。タップの選定では、ねじのピッチや径に合った工具を選ぶことが必要です。さらに、加工する材料の硬度や加工条件に基づいて、ハイス製タップや超硬タップなど、適切な材質のタップを選定します。特に、多量生産を行う場合には、耐久性の高いタップが求められます。

バイトの用途と選定

バイトは旋盤で使用される切削工具で、外径や内径の加工、面取り、溝切りなど多岐にわたる用途があります。バイトの選定では、加工する材料の種類に応じて、硬度や刃先形状を考慮することが重要です。特に、硬度の高い材料には超硬バイト、振動が発生しやすい加工にはセラミックバイトが適しています。

切削工具のコーティングの種類とその効果

切削工具のコーティングは、工具の性能や寿命を大幅に向上させる役割を担います。ここでは、コーティングの役割と主な種類、性能向上、選択の基準、メンテナンスと寿命について解説します。

コーティングの役割

コーティングは、切削工具の刃先に様々な保護層を施すことで、耐摩耗性や耐熱性、潤滑性を向上させる役割を持ちます。これにより、工具の寿命が延び、加工精度も向上します。また、コーティングにより切削抵抗が減少し、効率的な加工が可能となります。

主なコーティングの種類

切削工具に施される主なコーティングには、TiN(窒化チタン)、TiAlN(窒化チタンアルミニウム)、DLC(ダイヤモンドライクカーボン)などがあります。TiNは耐摩耗性に優れ、汎用的に使用されます。TiAlNは高温での耐熱性が高く、高速切削に適しています。DLCコーティングは、低摩擦で潤滑性が高く、特にアルミニウムや非鉄金属の加工に効果的です。

コーティングによる性能向上

コーティングにより、切削工具の性能は著しく向上します。例えば、TiNコーティングは工具の耐摩耗性を向上させ、刃先の鋭さを長く保つことができます。TiAlNコーティングは高温での性能を維持し、長時間の連続加工に適しています。DLCコーティングは表面の摩擦を減少させ、切削抵抗を低くするため、よりスムーズな加工が可能になります。

コーティング選択の基準

コーティングの選定は、加工する材料や加工条件に基づいて行います。例えば、鋼材の加工には耐摩耗性の高いTiNコーティングが適しており、高速切削や高温環境ではTiAlNコーティングが推奨されます。また、アルミニウムや非鉄金属の加工では、低摩擦のDLCコーティングが効果的です。このように、適切なコーティングを選定することで、工具の性能を最大限に引き出すことが可能です。

メンテナンスと寿命

切削工具のコーティングは、摩耗や劣化により性能が低下するため、定期的なメンテナンスが必要です。工具の寿命を延ばすためには、適切な使用条件での運用や、定期的なコーティングの再施行が推奨されます。また、摩耗が進行した工具は直ちに交換することで、加工品質を維持し続けられます。

切削工具の摩耗とその対策

切削工具の摩耗は避けられない問題ですが、適切な対策を講じることで寿命を延ばすことが可能です。ここでは、摩耗の種類、原因の分析、予防方法、適切な使用条件、メンテナンスと交換タイミングについて解説します。

摩耗の種類

切削工具の摩耗には、主にフランク摩耗、切れ刃摩耗、ビルトアップエッジ、すじ状摩耗などがあります。フランク摩耗は工具の側面が摩耗し、切削性能が低下する現象です。切れ刃摩耗は工具の刃先が摩耗して、切削力が失われます。ビルトアップエッジは切削中に材料が工具に付着することで発生し、すじ状摩耗は工具の刃先に筋状の摩耗が現れる現象です。

摩耗原因の分析

摩耗の原因は、主に切削速度、切削力、材料の特性、工具の材質などに関連しています。高切削速度での加工や高硬度の材料に対する切削では摩耗が早く進行します。また、適切でない使用条件や工具選定も摩耗の原因となります。摩耗が進行すると切削面の品質が低下し、工具寿命も短くなります。

摩耗を防ぐ方法

摩耗を防ぐためには、適切な使用条件と工具選定が重要です。例えば、低切削速度での加工や、適切な切削液の使用、適切なコーティングの選定などが有効です。また、工具の取り扱いや保管方法にも注意し、摩耗を最小限に抑えることが求められます。さらに、定期的な点検とメンテナンスも摩耗予防に効果的です。

適切な使用条件

切削工具の寿命を延ばすためには、適切な使用条件を守ることが重要です。具体的には、適切な切削速度、送り速度、加工量を設定することが求められます。これらの条件は、加工する材料や切削工具の種類によって異なります。また、切削中の温度管理も重要で、高温になると摩耗が進行しやすいため、冷却液を適切に使用することが推奨されます。適切な使用条件を守ることで、切削工具の寿命を大幅に延ばすことが可能になります。

メンテナンスと交換タイミング

切削工具のメンテナンスは、摩耗の進行を遅らせ、工具の寿命を延ばすために欠かせません。定期的な点検を行い、摩耗の状態をチェックすることで、適切なタイミングでの交換が可能となります。摩耗が進行しすぎると切削性能が低下し、加工品質に悪影響を及ぼしますので、早めの交換が推奨されます。また、工具の再研磨や再コーティングも考慮し、コスト効果の高い運用を心掛けましょう。